SOMMAIRE

Dans un contexte où l’optimisation des temps de cycle, la précision et la réduction des coûts sont devenues des impératifs stratégiques, la dépanélisation des circuits imprimés joue un rôle plus central que jamais. Pour répondre à ces enjeux, Asys propose le DIVISIO 5100, un système de dépanélisation en ligne conçu pour concilier cadence, flexibilité et compacité. Il associe un routage par le dessous avec accès NC précis et une préhension par le dessus via des têtes adaptées, dans une architecture totalement accessible et modulaire.

L’armoire de commande est positionnée en hauteur, libérant de l’espace et facilitant l’intégration en ligne. Un magasin de préhenseurs permet des changements d’outils sans interruption, tandis qu’un ensemble de capteurs assure la vérification automatique de l’outillage. L’inspection de coupe, le tri bon/mauvais intégré, et les possibilités d’extension avec modules de chargement/déchargement ou navettes automatiques, font du DIVISIO 5100 une plateforme complète, à la fois robuste et évolutive.

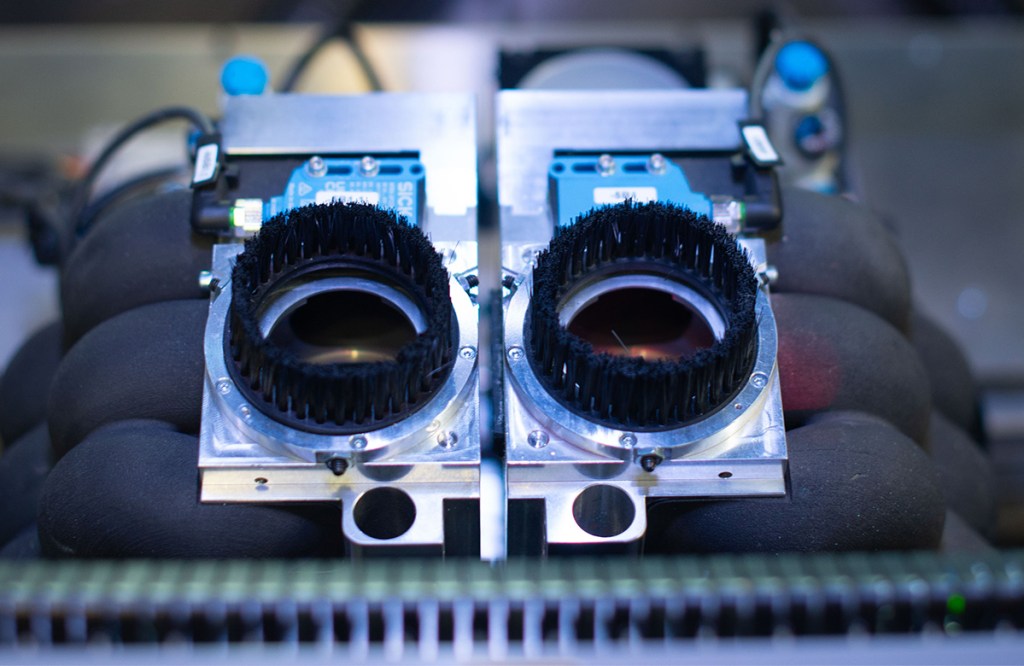

Dépanélisation à deux broches : un bond en avant en termes de productivité

L’avancée majeure du DIVISIO 5100 repose sur sa configuration double broche avec préhension synchronisée, qui permet de traiter deux PCB simultanément. Ce mode de fonctionnement réduit les temps de cycle de façon spectaculaire sans aucun impact sur l’encombrement au sol.

Sur un panneau de 48 cartes (144 attaches), le temps de cycle passe de 4,5 secondes à 2,24 secondes par carte, soit un gain de 100 % sur la productivité annuelle, sans modifier l’interface mécanique ou les dimensions de la machine. Le passage du simple préhenseur à un double préhenseur offre déjà un gain de 40 %, et la combinaison avec la double broche repousse encore plus loin les limites en termes de cadence.

Comparatif des configurations de dépanélisation (7/7, H24)

| Configuration | Temps de cycle moyen (par PCB) | Production annuelle estimée (24/7) | Gain de productivité vs simple broche | Encombrement au sol |

| Simple broche + Simple préhenseur | 4,5 secondes | 4,5 millions de PCB | 0 % (référence) | Standard |

| Simple broche + Double préhenseur | 3,2 secondes | 6,3 millions de PCB | +40 % | Standard |

| Double broche + Double préhenseur | 2,24 secondes | 9 millions de PCB | +100 % | Standard |

Polyvalence, contrôle et retour d’expérience client

Au-delà des performances, le DIVISIO 5100 s’illustre par sa capacité à s’adapter aux différentes phases d’un projet industriel. Il peut être utilisé en mode semi-automatique puis évoluer vers une ligne totalement autonome. Le buffer intégré facilite un remplissage de plateau homogène, sans espace vide, tout en gérant efficacement le tri bon/mauvais. Les broches fonctionnent sur deux axes Z indépendants, permettant de désactiver l’une d’entre elles si la géométrie du panneau l’exige.

Le logiciel Asycam prépare une programmation hybride, adaptée aux panneaux asymétriques ou mixtes, avec une transition fluide entre les modes simple et double broche. Le système accepte des composants jusqu’à 5 mm de hauteur côté usinage, et chaque préhenseur peut opérer avec une grande variabilité de pas entre PCB (de 75 à 170 mm).

C’est cette flexibilité qui a convaincu un sous-traitant dans le secteur automobile, confronté à un pic de production en fin d’année. Plutôt que d’investir dans une seconde machine, l’entreprise a fait le choix de passer en double broche sur le DIVISIO 5100. Elle a pu absorber la hausse sans mobiliser de surface supplémentaire, tout en maintenant ses standards de qualité.

Dans un autre contexte, une société médicale produisant en environnement ISO 7 a tiré parti du tri intégré pour sécuriser le conditionnement en plateaux spécifiques, tout en évitant les pertes de surface dues aux cartes défectueuses. Le gain en cadence, combiné à une parfaite adaptabilité aux règles de conception de cartes fragiles, a été un déterminant clé dans le choix du système.

Pour une mise en oeuvre optimale : recommandations techniques

La technologie double broche nécessite une anticipation en phase de conception. Idéalement, le panneau doit comporter un nombre pair de lignes et colonnes, avec un espacement entre cartes compatible avec la préhension double. Chaque carte doit être fixée par au moins deux points, notamment en bord de panneau, pour éviter toute détérioration pendant la coupe.

Les éléments de remplissage ou déchets internes doivent être proscrits, car ils interfèrent avec la logique de préhension et de tri. Sur le plan mécanique, certaines options comme le support pneumatique ou l’échange automatique de brosse ne sont pas compatibles avec la double broche.

Toutefois, ces limitations sont largement compensées par les gains de cadence, la réduction des coûts unitaires, et la flexibilité offerte par l’architecture ouverte du système. Le DIVISIO 5100 est déjà adopté par plusieurs sites européens, avec des retours confirmant que les performances réelles dépassent souvent les spécifications initiales.

Alliant compacité, rendement et contrôle, la technologie double broche intégrée au DIVISIO 5100 constitue une évolution majeure dans le domaine de la dépanélisation. Elle permet aux industriels de répondre rapidement à la variabilité de la demande, d’améliorer leur réactivité logistique, et de renforcer leur compétitivité sur des marchés exigeants. En respectant quelques principes clés de conception, cette solution ouvre la voie à une production plus agile, plus propre, et plus performante.