Avec l’intérêt croissant pour l’industrie 4.0, de nombreux fabricants d’équipements électroniques OEM et EMS progressent régulièrement vers les objectifs des » usines intelligentes » et de la » fabrication en flux tendu « .

L’une des conditions essentielles pour atteindre ces objectifs est de rationaliser le flux de matière entre l’entrepôt et la zone de production, en veillant à ce que tous les composants atteignent les lignes de production avec précision et au bon moment. Ces dernières années, le système de stockage automatisé des composants a joué un rôle majeur dans l’amélioration de la productivité et de l’efficacité de nombreuses entreprises de l’électronique.

En suivant automatiquement chaque composant par UID (Identifiant Unique), ces systèmes permettent aux logiciels ERP et MES d’être informés en permanence de la quantité, de l’emplacement et de la disponibilité de ces composants. Ils extraient automatiquement le kit de composants pour chaque lot de fabrication et actualisent les quantités au retour des composants en de production.

Un développement assez récent a été l’intégration des AIV (Autonomous Intelligent Vehicle – véhicules autonomes intelligents) pour véhiculer les kits de composants extraits des tours de stockage automatisées et les livrer à la zone de préparation de la production. Ces véhicules peuvent également retourner les composants vers les unités de stockage qui les renverront automatiquement dans l’inventaire.

Dans les usines, les véhicules peuvent également être utilisés pour transporter les composants de l’entrepôt principal vers les unités de stockage automatique situées plus près de la ligne de production, ou pour transférer automatiquement les composants entre les entrepôts ou les unités de stockage automatique.

Dans cet article, nous donnerons un aperçu de la façon dont ces véhicules automatisés sont intégrés et nous montrerons plusieurs façons d’utilisation pour réduire le besoin d’intervention humaine dans l’environnement de production électronique. Nous montrerons également l’équipement mis au point par le premier fabricant mondial de stockage automatisé de composants, et comment il peut être implémenté de manière modulaire dans l’usine pour maximiser le retour sur investissement et minimiser les coûts.

Le « Multi-Interface Module » (MIM)

Le module multi-interface, ou MIM, est utilisé pour connecter des blocs de stockage automatisées à des modules élévateurs permettant le chargement et le déchargement automatique de composants électroniques dans des plateaux pour le transport vers et depuis les lignes de production. Comme nous pouvons le voir clairement sur la photo 2, un côté du MIM est utilisé pour le stockage des composants, tandis que le côté opposé sert d’interface avec les EEM (modules élévateurs externes) et également avec les compteurs de composants à rayons X que nous décrirons en détail plus loin dans ce document. Le MIM est connecté au dernier module 3600 ou 3900 d’un bloc de stockage de composants en utilisant les mêmes convoyeurs de liaison que les autres modules. Pour plus d’informations sur les modules 3600 et 3900, veuillez consulter notre précédent article intitulé « Le stockage automatisé des composants, clé de l’entrepôt automatisé de l’industrie 4.0 ». Le système robotisé du MIM peut manipuler des plateaux livrés par d’autres modules du bloc, ou des plateaux stockés dans le MIM lui-même, et les empiler dans un porte-plateaux via le module d’élévation externe.

Une caractéristique unique du module multi-interface est sa capacité à être relié à un compteur RX, et à délivrer et récupérer automatiquement les composants vers et depuis le compteur. Grâce à ce compteur rayons-X, tous les plateaux de composants entrants peuvent être comptés avant d’être stockés dans les tours de stockage dynamique des composants. Il est également possible de compter automatiquement tout composant stocké dans le bloc de tours de stockage automatisé pendant les temps morts de la production ou même pendant la nuit. Le comptage mis à jour est communiqué au logiciel du système de stockage automatisé et, si le client le souhaite, au système ERP ou/et système ERP.

Le « External Elevator Module » (EEM)

Le module d’ascenseur externe est disponible en deux tailles, l’une pour les plateaux de composants de 7 pouces et l’autre pour les plateaux de 15 pouces. Il y a deux positions sur le MIM où les EEM peuvent être montés, une de chaque côté de l’arrière du MIM. Les modules ascenseur sont utilisés pour charger ou décharger les plateaux de composants du porte-plateaux. Après la livraison d’un porte-plateaux à l’EEM par un AIV, l’ascenseur décharge les plateaux et les transférera vers les emplacements de stockage appropriés dans la tour de stockage automatisée. Lorsque le kit de composants est extrait pour le transfert vers la ligne de production, le MIM livrera le kit au transporteur de plateaux par l’intermédiaire d’un EEM. Le porte-plateaux sera ensuite déplacé vers la zone de production par un AIV.casiers sera ensuite déplacé vers la zone de production par un AIV.

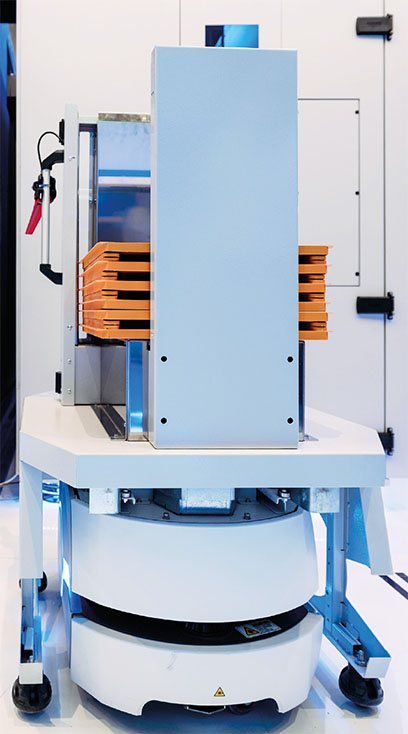

Le transporteur de casier

Le porte-plateaux est un chariot doté d’un support pour la pile de plateaux de composants sur la partie supérieure, et d’une zone en dessous où un AIV peut atteler et verrouiller le porte-plateaux pour le transport vers et depuis les systèmes de stockage automatisés. Si un AIV n’est pas disponible, le porte-plateaux peut être poussé manuellement par un opérateur à l’aide des poignées. Lorsqu’un AIV livre un porte-plateaux à l’EEM, il le déverrouille et va vaquer à d’autres occupations pendant que l’EEM décharge le porte-plateaux et le recharge avec un nouveau kit de composants électroniques. De cette façon, l’AIV n’a pas besoin d’attendre pendant que le chargement et le déchargement ont lieu, mais peut s’occuper d’une autre tâche pendant ce temps. Une fois que l’EEM a rechargé le porte-plateaux, l’AMM (autonomous material management system – système autonome de gestion du matériel) communique avec le logiciel de gestion de la flotte d’AIV afin de programmer un autre chargement. Ce système qui consiste à ne pas dédier un AIV à un transporteur de plateaux permet à l’utilisateur de minimiser le nombre d’AIV requis pour le transport de composants. Les AIV restent actifs et n’attendent pas le chargement ou le déchargement de kits.

Zoom sur l’AIV (Autonomous Intelligent Vehicle)

Les véhicules intelligents autonomes, anciennement appelés AGV (véhicules à guidage automatique), existent depuis près de 50 ans. Les premiers exemplaires étaient guidés en suivant une piste sur le sol, généralement une bande métallique collée sur le sol le long de la route que le véhicule devait emprunter.

Les AIV d’aujourd’hui sont bien plus avancés, et ne nécessitent pas de ruban ou de marqueurs au sol, mais sont guidés en interne par des capteurs qui scannent l’avant, l’arrière, et parfois les côtés de la zone que le robot traverse. Les unités modernes apprennent l’environnement dans lequel ils vont se déplacer dans un processus qui peut généralement être réalisé en moins d’une journée. Ces AIV peuvent également détecter l’approche des obstacles, ou des individus qui bloquent leur progression et s’arrêteront automatiquement, puis tenteront de contourner l’obstruction pour continuer vers leur destination.

Ces systèmes sont capables de parcourir de grandes distances à grande vitesse, dans certaines grandes usines où les composants sont transportés jusqu’à 1 km entre l’entrepôt et la ligne de production. Les AIV peuvent fonctionner jusqu’à 6 à 8 heures avant de devoir être rechargés. Lorsque la recharge est nécessaire, l’AIV informe le logiciel de gestion de flotte AIV et se dirige automatiquement vers une station de recharge pour s’y arrimer. Lors de l’amarrage à des endroits où une grande précision est requise, un marqueur peut être utilisé pour une précision encore plus grande, mais lors des déplacements entre les lieux, seul le guidage embarqué est nécessaire pour le guider pendant son voyage.

D’autres marques d’AIV peuvent également être utilisées avec les systèmes de stockage Essegi, selon la préférence du client. Ce point doit être discuté et décidé dans le cadre de la planification initiale du projet.

Zoom sur l’AMM (système autonome de gestion du matériel)

Le logiciel Autonomous Material Management ou AMM, agit comme un système de contrôle de la circulation qui dirige les AIV dans leurs tâches de transport des composants. L’AMM forme également une passerelle entre le logiciel ISM qui contrôle les tours de stockage dynamique, et le logiciel de gestion de flotte fourni par le fabricant. Lorsque le logiciel ISM reçoit une demande de kit en provenance du logiciel ERP ou MES utilisé par le client, il contacte l’AMM et demande à un AIV d’aller chercher le porte-plateaux qu’il a chargé via le MIM/EEM.

L’AMM communiquera avec le logiciel de gestion de la flotte qui demandera de le transporter jusqu’à sa destination. L’AMM peut être programmé avec plusieurs points de prise en charge et de dépose dans l’ensemble de l’usine et de l’entrepôt. Un certain nombre de zones peuvent également être définies.

Le logiciel AMM est capable de gérer un grand nombre d’AIV et de porte-plateaux à partir d’une nombre infini de blocs de stockage automatisés.

Flexibilité, configuration et croissance

Ce système complet d’automatisation de la production électronique est conçu avec une modularité complète et la possibilité d’être étendu par phases au fur et à mesure que les besoins de l’entreprise augmentent. Un utilisateur peut commencer avec une tour dynamique de stockage automatisé 3600 et une station de réception de matériel utilisées comme unités autonomes. Au fur et à mesure que l’entreprise se développe, une ou plusieurs unités de stockage d’extension 3900 peuvent être ajoutées pour augmenter la capacité de stockage automatisé.

Lorsqu’un deuxième bloc d’unités 3600/3900 est installé, le transport automatisé par l’utilisation d’AIV peut être ajouté. Un MIM peut être ajouté à l’arrière de chaque bloc avec le(s) module(s) d’ascenseur(s) EEM approprié(s) pour charger et décharger les porte-plateaux transportés vers et depuis la zone de production par les AIV. L’utilisateur peut choisir d’ajouter un compteur de rayons X à l’un des blocs monté en position centrale de son MIM. Il n’est pas nécessaire d’installer un compteur de rayons X sur chaque bloc, car les AIV peuvent transporter les composants d’un bloc à l’autre pour les compter et les renvoyer.

Au fur et à mesure que d’autres blocs d’unités de stockage automatisé de composants sont ajoutés à différents endroits de l’usine, le système de transport automatisé de composants peut les maintenir connectés dans le cadre d’un aménagement cohérent de l’usine.

En raison de la modularité et de la flexibilité des systèmes de stockage automatisé de composants, plusieurs types d’agencements différents sont possibles.

Pour les petites entreprises, les unités de stockage situées à proximité des lignes de production peuvent être en mesure de contenir l’ensemble du stock de composants, d’extraire et renvoyer des kits de composants directement dans la zone de production.

Pour les entreprises disposant de grands entrepôts centralisés, où de grandes quantités de composants, un modèle d’entrepôt principal/point d’utilisation peut être plus pratique. Dans cet exemple, les tours de stockage sont situées à côté des lignes de production avec un ratio de tours de stockage pour deux lignes de production. Les composants nécessaires à la production du jour suivant sont stockés dans ces tours et les kits sont tirés directement à côté de la zone d’installation de la ligne. Avec liaison entre les systèmes en place et le logiciel de la tour de stockage des composants, il est également possible de livrer rapidement des bobines dans le flux lorsqu’un composant est sur le point d’être épuisé. Ceci est réalisé grâce à un tiroir prioritaire sur chaque machine qui lui permet d’effectuer une extraction d’urgence.

En outre, au fur et à mesure de la production et que les composants sont utilisés, la tour de stockage ligne peut envoyer des messages automatiques à l’entrepôt principal pour demander le réapprovisionnement de composants nécessaires pour les prochaines production. Les systèmes de stockage de l’entrepôt principal récupère ces kits et ordonne la livraison aux unités de stockage de composants côté lignes. De cette façon, les composants nécessaires sont stockés à proximité du point d’utilisation de la ligne de production, et sont automatiquement réapprovisionnés au fur et à mesure.

Et bien d’autres configurations sont possibles. Les configurations possibles ne sont limitées que par l’imagination du client.