SOMMAIRE

- Pourquoi le vernissage sélectif est-il indispensable ?

- Choix des matériaux pour le vernissage sélectif

- Techniques avancées d’application du vernissage sélectif

- L’importance de la viscosité et du contrôle thermique

- Les erreurs courantes en vernissage sélectif

- L’intelligence artificielle au service du vernissage sélectif

Les environnements contraignants, l’humidité ambiante, les contraintes mécaniques ou thermiques mettent en péril la fiabilité des cartes électroniques. Dans ce contexte, le vernissage sélectif (conformal coating) permet de protéger efficacement les PCBA sans compromettre leur accessibilité ou leur performance. Qu’il s’agisse d’une production en série ou de petites séries à forte valeur ajoutée, l’optimisation des processus et la qualité du revêtement dépend autant du matériau utilisé que du procédé d’application. Ce guide vous aide à mieux comprendre les enjeux techniques et les solutions disponibles

Pourquoi le vernissage sélectif est-il indispensable ?

Les PCB modernes sont plus compacts, puissants et sensibles aux conditions environnementales. Non protégés, ils peuvent subir des dommages importants pouvant compromettre leur fonctionnement ou réduire significativement leur durée de vie :

- Croissance dendritique : causée par l’humidité associée à la tension électrique et à une pollution, cette croissance rapide de filaments métalliques peut entraîner des courts-circuits immédiats et irréversibles.

- Formation de whiskers : ces minuscules filaments métalliques se développent lentement mais peuvent traverser même les couches protectrices, provoquant ainsi des pannes imprévues et difficiles à diagnostiquer.

- Dégradation rapide : la corrosion, les fissures et la délamination apparaissent rapidement en milieu maritime, industriel ou dans des conditions climatiques extrêmes, rendant le matériel inutilisable.

Par exemple, une carte non protégée utilisée en milieu maritime peut cesser de fonctionner complètement en quelques mois à cause des effets corrosifs de l’atmosphère saline, ce qui démontre clairement l’importance du vernissage sélectif.

Choix des matériaux pour le vernissage sélectif

Il existe plusieurs catégories de vernis disponibles sur le marché, chacune adaptée à des besoins spécifiques et à des contraintes d’application précises :

- Vernis à base de solvant : faciles à appliquer, ils subissent toutefois un retrait important après séchage, réduisant l’épaisseur effective de protection.

- Vernis UV : sans solvant, ils offrent une épaisseur constante après durcissement, ainsi qu’une excellente résistance chimique. Leur rapidité de durcissement et leur impact environnemental réduit en font un choix privilégié dans l’industrie moderne.

- Matériaux spéciaux (silicones, parylène) : ces vernis offrent une protection exceptionnelle, mais sont généralement plus coûteux et nécessitent une application complexe, réservée aux applications hautement spécialisées.

Aujourd’hui, les vernis UV connaissent un engouement croissant, grâce à leurs performances supérieures et à leur capacité à répondre aux exigences environnementales et économiques actuelles.

Techniques avancées d’application du vernissage sélectif

Le choix des techniques d’application influe directement sur la qualité de la protection des PCB. Plusieurs technologies avancées permettent d’assurer une application précise et optimale :

- Film coater : adapté à une couverture rapide et uniforme sur de grandes surfaces, garantissant une épaisseur de revêtement constante et homogène.

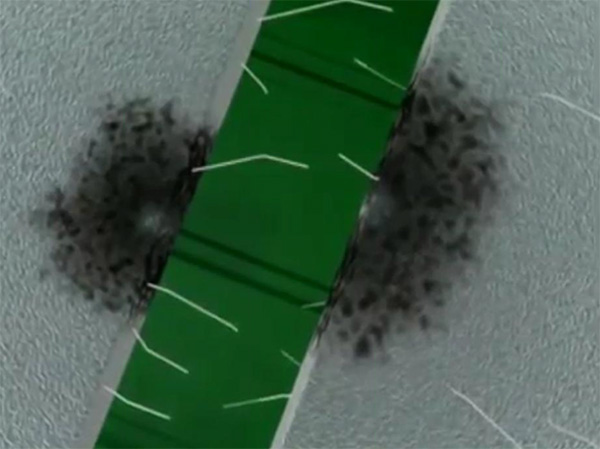

- Pulvérisation atomisée (mode « ouragan ») : idéale pour les vernis à haute viscosité, cette méthode innovante offre une grande précision d’application et une vitesse de traitement élevée.

- Jetting et dosage 3D : ces méthodes permettent la création de barrières et de structures protectrices complexes, adaptées à des composants spécifiques ou délicats.

L’importance de la viscosité et du contrôle thermique

La viscosité est un paramètre crucial dans l’application du vernissage sélectif. Elle influence directement la qualité de la couverture et l’homogénéité du revêtement. Un contrôle thermique précis assure une viscosité constante, éliminant les variations susceptibles d’affecter les performances globales du revêtement. Ainsi, maîtriser la température des matériaux et de l’environnement de travail est essentiel pour garantir la fiabilité du processus.

Les erreurs courantes en vernissage sélectif

Identifier les erreurs fréquentes permet de mieux les prévenir et de garantir une application réussie :

- Formation de bulles d’air : causées par une application sous pression inadéquate ou un séchage trop rapide du vernis.

- Délaminations et fissures : dues à une épaisseur excessive de vernis ou à un durcissement mal contrôlé, compromettant l’intégrité structurelle du revêtement.

- Peau d’orange et mauvaise couverture : résultant souvent d’une contamination préalable du substrat ou d’un durcissement incorrect du matériau.

Une vigilance constante sur les procédures recommandées et un suivi rigoureux des recommandations techniques permettent d’éviter ces problèmes.

L’intelligence artificielle au service du vernissage sélectif

L’intégration de l’intelligence artificielle dans les machines Protecto Series (XP et XC) de Rehm Thermal Systems constitue une véritable révolution. Cette technologie innovante, qui sera présentée au salon Productronica 2025, simplifie considérablement la programmation des machines, permettant même aux opérateurs non-experts de gérer efficacement les processus complexes liés à l’application du vernis.

Grâce à une base de données complète et une interface utilisateur intuitive, l’IA aide activement les programmateurs à :

- Sélectionner automatiquement le vernis le mieux adapté aux conditions d’utilisation finale.

- Régler en temps réel les paramètres essentiels tels que la viscosité et la vitesse d’application.

- Générer automatiquement des programmes optimisés garantissant une protection efficace et fiable des cartes électroniques.

En exploitant le potentiel de l’IA, les entreprises gagnent du temps (jusqu’à 80 % selon les témoignages des utilisateurs), réduisent les erreurs humaines et optimisent significativement leur productivité industrielle.